Gusswerkstoffe

Metallisch

Eisengusswerkstoffe

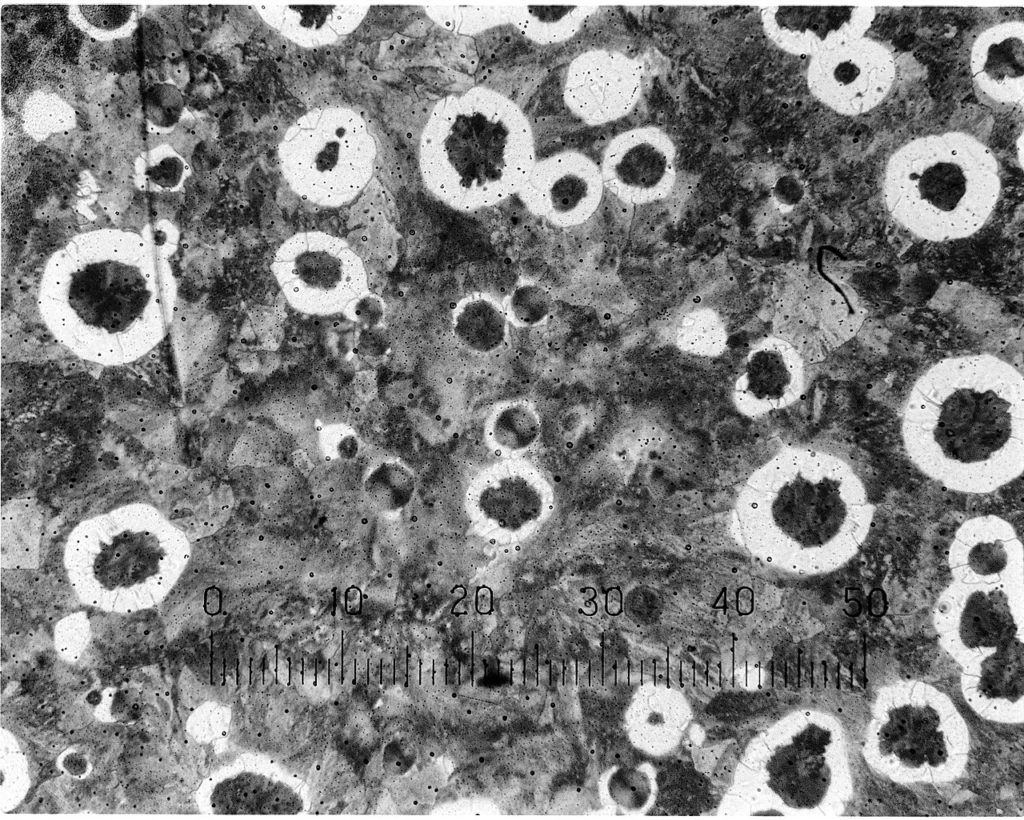

Grau-Gusseisen mit Lamellengrafit (GJL)

Die Grundmasse ist überwiegend perlitisch (grau gestreift mit einigen hellen Ferritkörnern)

Pros

- gute Gießbarkeit

- gute Spanbarkeit

- hohe Druckbeanspruchbarkeit

- schwingungsdämpfend

- gute Wärmeleitfähigkeit

- gute Formsteifigkeit

- Selbstschmiereigenschaften (durch Bearbeitung)

- Gute Korrosionsbeständigkeit (bei unverletzter Gusshaut)

Cons

- spröde

- geringe Zugfestigkeit

- geringe Zähigkeit

- schlecht verformbar

Typische Einsatzgebiete für Gusseisen mit Lamellengrafit sind:

- Bauteile mit komplexer Geometrie

- Getriebegehäuse

- Kurbelgehäuse

- Werkzeugmaschinenbau

- Maschinenbetten

- Schiffsdieselmotoren

- Dampfturbinengehäuse

- Pumpen

- Ventile

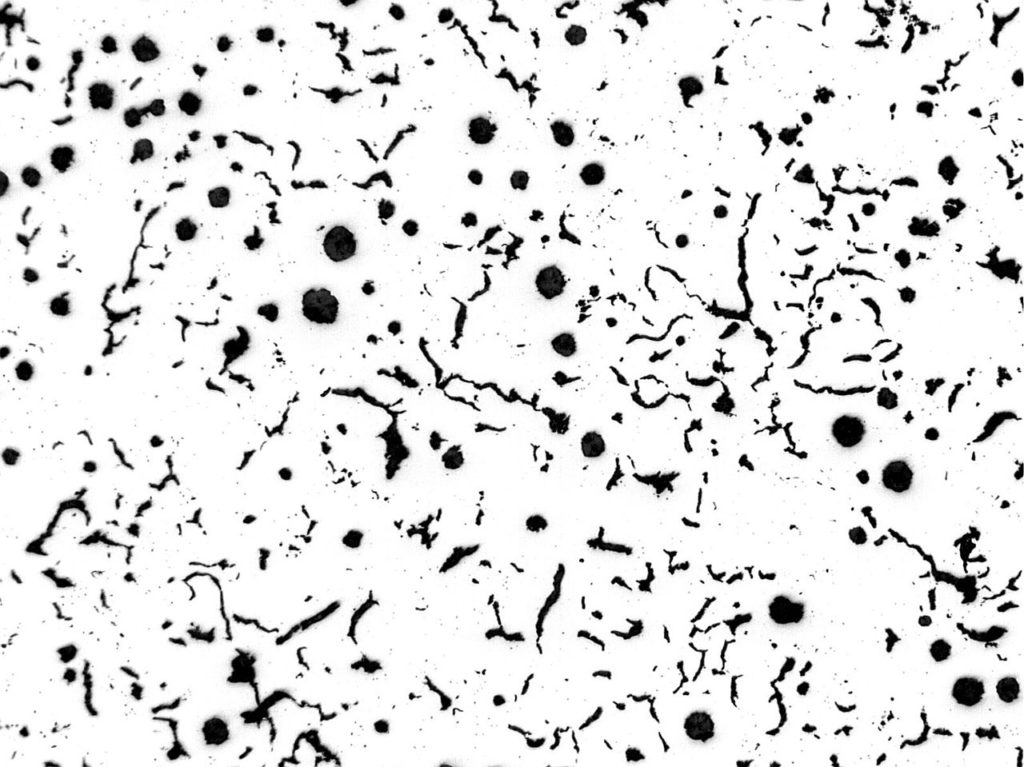

Grau-Gussweisen mit Kugelgrafit (GJS)

Die Grundmasse ist überwiegend ferritisch.

Pros

- gute Gießbarkeit

- hohe Druckbeanspruchbarkeit

- gute Festigkeit (ähnlich wie Baustahl)

- gute Zugfestigkeit (ähnlich wie Baustahl)

Cons

- schlecht verformbar

- teurer als Gusseisen mit Lamellengrafit

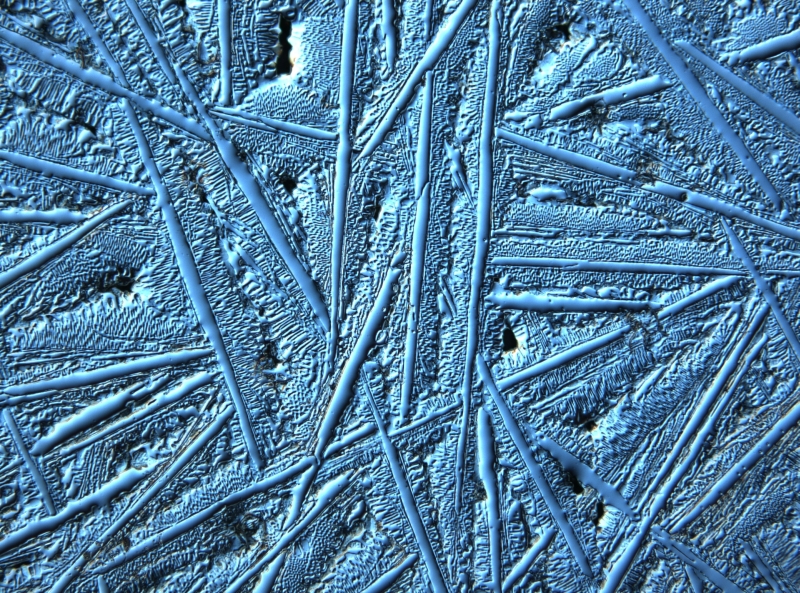

Grauguss mit Vermiculargrafit (GJV)

Eisenguss mit Vermiculargrafit

Die Eigenschaften von Gusseisen mit Vermiculargrafit liegen zwischen denen von Gusseisen mit Lamellengrafit (GJL) und Gusseisen mit Kugelgrafit (GJS). Aus diesem Grund zeichnet es sich durch einen guten Kompromiss aus Zugfähigkeit, Zähigkeit, Dämpfung. Wärmeleitfähigkeit, Temperatirwechselbeständigkeit, Bearbeitbarkeit und Gießbarkeit aus.

Gusseisen mit Vermiculargrafit wird hufig beim Dieselmotorenbau verwendet.

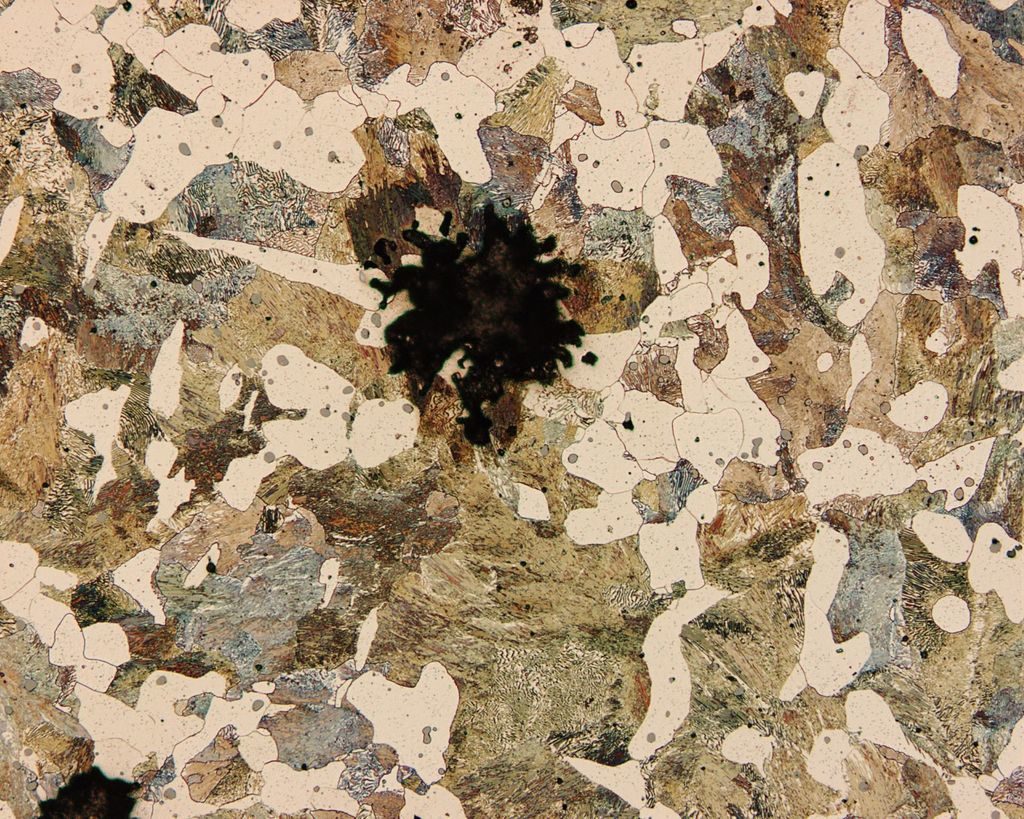

Stahlguss (GS)

Als Stahlguss werden Stahlsorten bezeichnet, die direkt zum Abgießen in ihre endgültige Form ohne größeres Umformen vorgesehen sind. Der Kohlenstoffgehalt liegt bei < 2%.

Pros

- bessere meschanische Eigenschaften als Grauguss

- duktil (plastisch verformbar) und schweißbar

- Übliche Stahlsorten können verwendet werden.

Cons

- Deutlich höhere Schmelztemperatur als Grauguss (Stahlguss 1538°C – Grauguss 1150 °C)

- Schwindung doppelt so hoch als bei Grauguss (Stahlguss 2% – Grauguss 1%)

- Wärmebehandlung nötig

Weißes Gusseisen

Hartguss (GJH)

Hartguss ist metastabiles Gusseisen mit hohem Carbid-Anteil. Die metastabile Erstarrung führt zur Bildung von Ledeburit (Austenit und Zementit). Hartguss ist sehr verschleißfest und wird fühl Mahlscheiben, Erzbrecher und militärische Panzerung eingesetzt. Hartguss ist sehr schlecht zerspanbar.

Temperguss (GJM)

Temperguss ist nach dem Gießen erst einmal hart und spröde und erfährt durch anschließende Wärmebehandlung eine Gefügeumwandlung. Temperguss hat bessere mechanische Eigenschaften als normales Gusseisen mit Lamellengrafit. Es ist zäh und gut bearbeitbar.

Nicht-Eisen Gusswerkstoffe

Leichtmetalle z.B. Al, Mg, Ti

folgt…

Schwermetalle z.B. Pb, Zn, Cu

folgt…

Einteilung nach Form- und Modellart

| Formverfahren | ||

| Dauermodell und verlorene Form z.B. Sandguss | Verlorenes Modell und verlorene Form z.B. Feinguss | Dauerform z.B. Druckguss |

Verlorene Formen

Dauermodelle

Handformen

| Zu verarbeitende Werkstoffe | alle Metalle |

| Gewichtsbereich (Masse) ca. | keine Beschränkung durch das Verfahren. Nur durch Transport- Platzkapazitäten begrenzt. |

| Mengenbereich ca. | Einzelteile, kleine Serien |

| Toleranzbereich für 500 mm Nennmaß ca. | 2,5 – 5% |

| Typisches Bauteil | Pumpengehäuse |

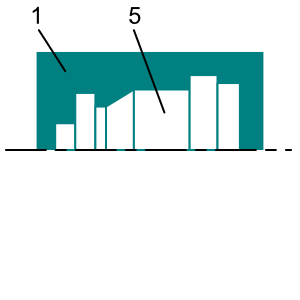

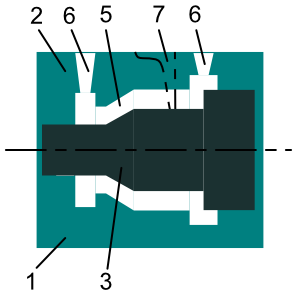

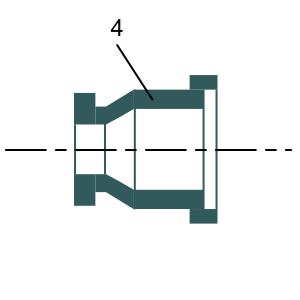

- Unterkasten

- Oberkasten

- Kern

- Gusstück

- Platte mit Holz-Modellhälfte

- Steiger

- Einguss

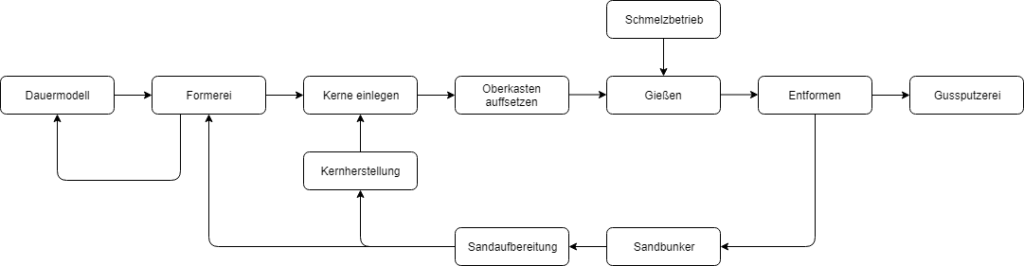

Verfahrensablauf beim Handformen

Beim Handformen wird zunächst das Modell erstellt. Auf diesem wird dann die Form aufgebracht (Sand) In die Form wird der Kern oder die Kerne eingebracht, um Hinterschneidungen im späteren Werkstück abzubilden. Dann wird der Oberkasten aufgesetzt und der Werkstoff vergossen. Anschließend wird das Werkstück entformt und geputzt. Der Sand wird anschließend wieder eingelagert, aufbereitet und wiederverwendet.

Pros

- Der Sand kann wiederverwendet werden

- Für Kleinserien und Prototypen geeignet

- geringe Kosten für Gießanlagen

- Für alle gießbaren Materialien geeignet

Cons

- Verlust der Form

- Hoher Zeitaufwand

- Das Gussstück ist nicht gratfrei

- Das Modell benötigt Formschrägen

- Bei Hinterschneidungen sind Kerne notwendig

- Geringe Genauigkeit

Maschinenformen

| Zu verarbeitende Werkstoffe | alle Metalle |

| Gewichtsbereich (Masse) ca. | Bis zu mehreren Tonnen, begrenzt durch Maschinenanlage |

| Mengenbereich ca. | kleine bis große Serien |

| Toleranzbereich für 500 mm Nennmaß ca. | 1,5 – 3% |

| Typisches Bauteil | Kolbenringe |

Pros

- Der Sand kann wiederverwendet werden

- Für Grosserien geeignet

- Für alle gießbaren Materialien geeignet

- Automatisierte Fertigung

Cons

- Verlust der Form

- Hohe Kosten für Anlagen und Modelle

- Das Gussstück ist nicht gratfrei

- Das Modell benötigt Formschrägen

- Bei Hinterschneidungen sind Kerne notwendig

- Geringe Genauigkeit

Verlorene Modelle

Feingießen

| Zu verarbeitende Werkstoffe | alle Metalle |

| Gewichtsbereich (Masse) ca. | 1 bis mehrere kg (In Sonderfällen bis 100 kg) |

| Mengenbereich ca. | kleine bis große Serien |

| Toleranzbereich für 500 mm Nennmaß ca. | 0,3 – 0,7% |

| Typisches Bauteil | Turbinenlaufräder |

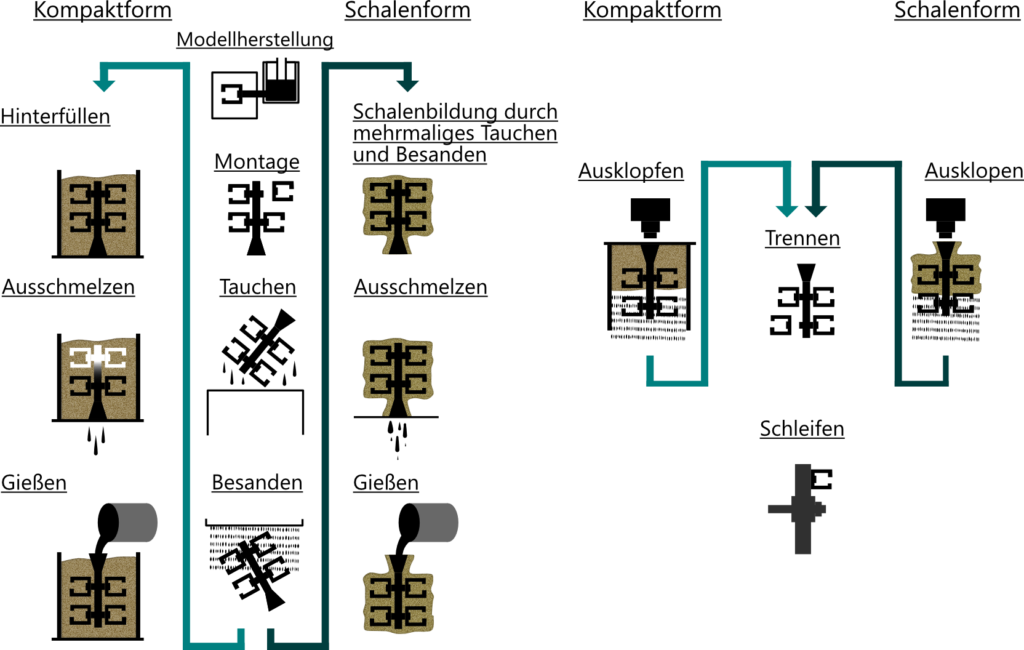

Übersicht der Form- und Gießverfahren

Pros

- Hinterschneidungen und komplexe Formen möglich

- hohe Oberflächengüte

- gute Maßhaltigkeit

- Nur wenig Nachbearbeitung nötig

Cons

- Wirtschaftlich nur bei großen Stückzahlen

- Einschränkungen beim Gewicht

Vollformgießen

| Zu verarbeitende Werkstoffe | alle Metalle |

| Gewichtsbereich (Masse) ca. | Keine Beschränkung (Transport und Platz sind die einzige Begrenzung) |

| Mengenbereich ca. | Einzelteile, kleine Serien |

| Toleranzbereich für 500 mm Nennmaß ca. | 3 – 5% |

| Typisches Bauteil | Maschinenbetten |

Dauerformen

Ohne Modell

Druckgießen

| Zu verarbeitende Werkstoffe | Druckgusslegierungen auf Al-, Mg-, Sn-, oder Pb-Basis (Eisenwerkstoffe in der Entwicklung) |

| Gewichtsbereiche |

Begrenzt durch Größe der Druckgussmaschine |

| Mengenbereich | Serienfertigung Haltbarkeit der Form:

|

| Toleranzbereich für 500 mm Nennmaß | 0,1 – 0,4 % |

| Typische Bauteile | Gehäuse |

Gießwerkstoffe für den Druckguss

- Für den Druckguss

Werkstoffe mit niedrigem Schmelzpunkt bevorzugt - Für das Warmkammerverfahren

Materialien bis max. 700°C

Beim Warmkammerverfahren steht die Gießkammer im ständigen Kontakt zur Schmelze - Für das Kaltkammerverfahren

Bevorzugt Legierungen auf Aluminium-Kupferbasis. Schmelztemperatur bis 1000°C

Beim Kaltkammerverfahren wird die Schmelze in die Gießkammer gefüllt.

| Material | Schmelzpunkt ca. | Verfahren | Guss pro Bauteil ca. |

| Al-Legierungen | 700°C | KK | bis 50 kg |

| Zn-Legierungen | 420°C | KK / WK | bis 20 kg |

| Mg-Legierungen | 650°C | KK / WK | bis 15 kg |

| Cu-Legierungen | 1000°C | KK | bis 5 kg |

Kokillengießen

| Zu verarbeitende Werkstoffe | Leichtmetalle, spezielle Kupferlegierungen, Feinzink, Gusseisen mit Kugel- und Lamellengraphit |

| Gewichtsbereiche | Bis 100 kg (In Sonderfällen auch mehr) |

| Mengenbereich | Serienfertigung Haltbarkeit der Kokille:

|

| Toleranzbereich für 500 mm Nennmaß | 0,3 – 0,6 % |

| Typische Bauteile | KFZ-Kolben |

Pros

- Eignung für komplizierte Gussteile

- ruhige Formfüllung / gute Oberflächenqualität

- hohe Maßgenauigkeit

- Abguss wärmebehandelbarer Al-Legierungen

- Hohlräume / Sandkerne möglich

Cons

- Dauerform nur wirtschaftlich bei hohen Stückzahlen

- Kernfertigung bei Hohlräumen und Hinterschneidungen notwendig

Einteilung nach Art der Formfüllung

| Gießverfahren | ||

| Statisches Gießen (Schwerkraft- oder Niederdruckgießen)

| Dynamisches Gießen

| |

| Bewegung der Form

| Bewegung des Gießmaterials

|

Auswahl eines Verfahrens

Nachdem wir nun die Verfahren grob beleuchtet haben können wir uns überlegen nach welchen Kriterien das Verfahren für die jeweiligen Anforderungen ausgewählt werden können. Dabei betrachten wir in diesem Schritt im wesentlichen folgende Aspekte:

- Material (Werkstoff)

- Das Gewicht des Bauteils

- Die geforderte zu produzierende Stückzahl

- Die geforderten Maßtoleranzen

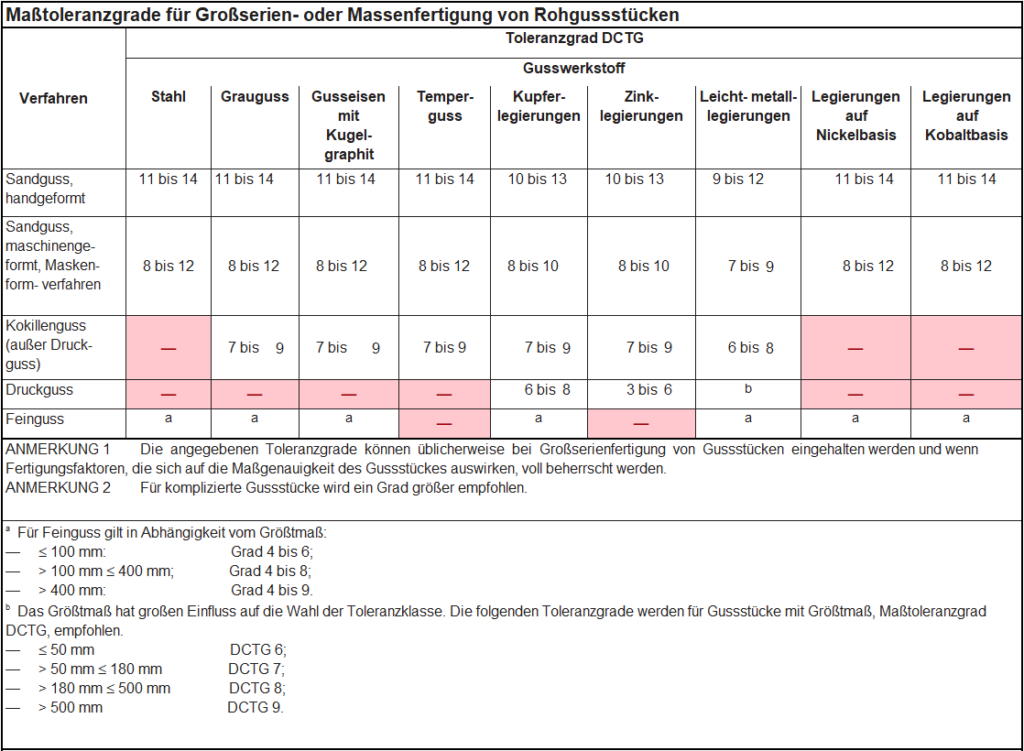

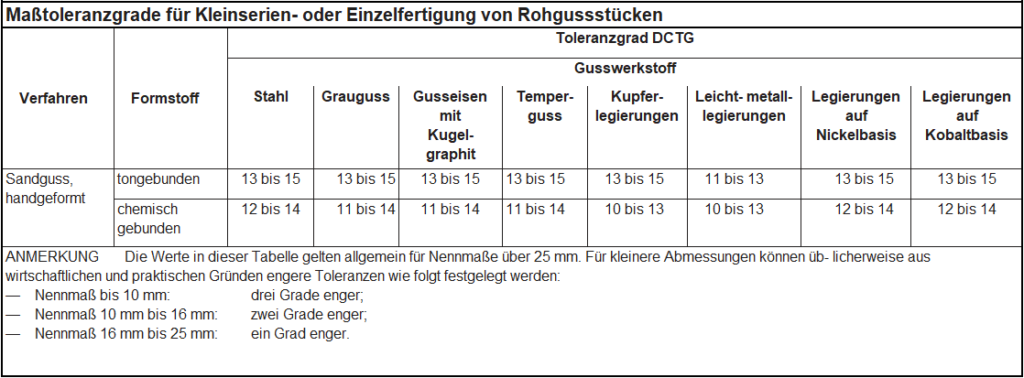

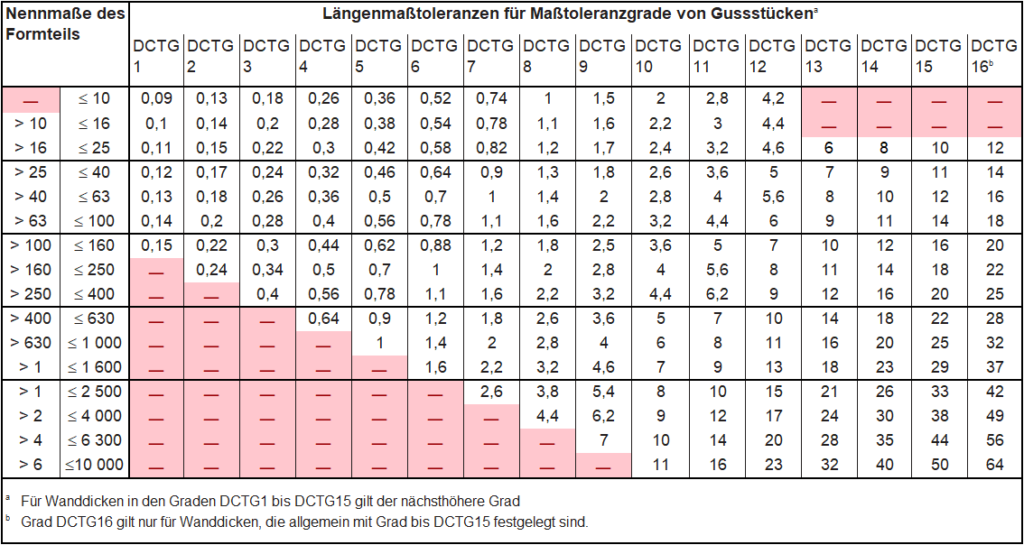

Anhand des Werkstoffes kann man sehen, mit welchem Verfahren in Abhängigkeit von der Stückzahl (Einzelteile, kleine Serien bis Großserien bzw. Massenfertigung) welche Toleranzgrade erreicht werden können. Anschließend können die Maßtoleranzen in mm auf Basis des DCTG in der unteren Tabelle abgelesen werden. Erfüllen mehrere Verfahren die Toleranzvorgabe sind die Verfahren anhand ihrer Wirtschaftlichkeit zu vergleichen.

Wie Sie bereits sagen, sind die Eigenschaften von purem Gusseisen zwischen GJL und GJS anzusiedeln. Viele Bauteile die wir über den Feinguss ordern, benötigen eben dem Kompromiss aus Zugfähigkeit und Temperaturbeständigkeit, welchen Sie erwähnen. Ich denke, dass dies Abhängig von der beabsichtigten Anwendung ist. Vielen Dank!