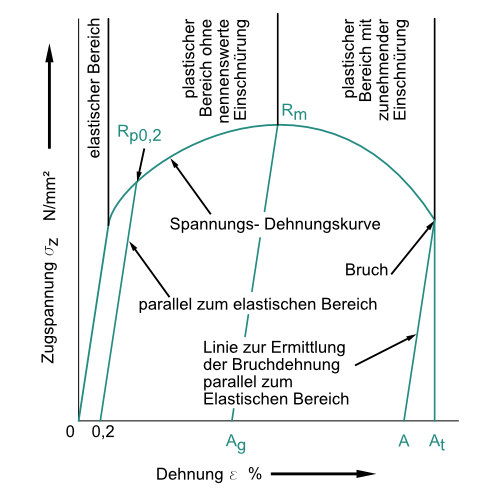

Metallische Werkstoffe lassen sich unter Einwirkung von Kräften umformen. Zunächst tritt eine elastische Verformung auf (Elastischer Bereich), die nach Wegnahme der Kraft wieder in den Ursprungszustand zurückgeht. Danach beginnt die plastische Verformung (Plastischer Bereich), welche dauerhaft ist. Ist die maximale Spannung, welche in einem Werkstoff herrschen kann überschritten beginnt die Einschnürung (Instabiler plastischer Bereich) bis es schließlich zum Bruch kommt.

Formänderungsvermögen

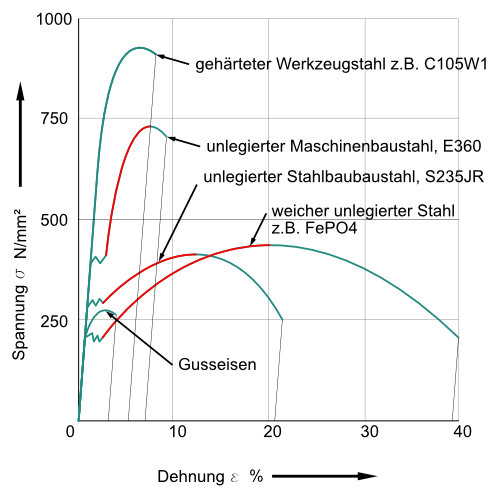

Die maximal erzielbare Formänderung wird durch das Formänderungsvermogen dargestellt. Werkstoffe mit hohem Formänderungsvermögen sind gut umformbar. Werkstoffe mit geringem Formänderungsvermögen sind schlecht bis fast gar nicht umformbar. Dies lässt sich gut anhand der Spannungs-Dehnungskurven der Materialien sehen.

Je geringer die Festigkeit, desto höher die Duktilität. Je höher die Festigkeit wird, desto geringer wird die Duktilität. Der Optimalzustand eines Stahl mit hoher Festigkeit und hoher Duktilität lässt sich demnach in der Realität nicht wie gewünscht erreichen.

Unterteilung Umformen nach Temperatur

Es gibt zwei wesentliche Unterteilungen beim Umformen:

- Kaltumformen

- Warmumformen

Kaltumformen

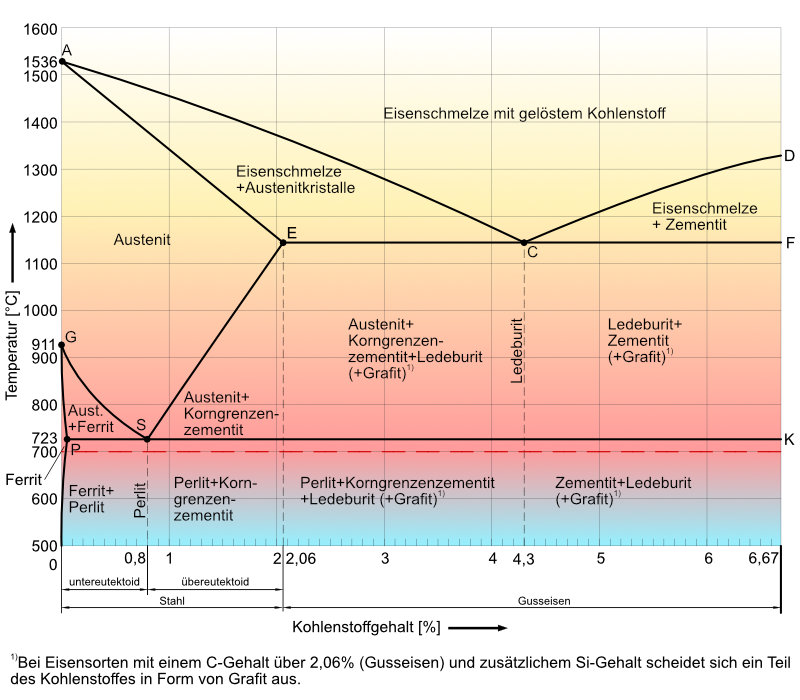

Kaltumformung bezeichnet das plastische Verformen von Metallen unterhalb der Rekristallisationstemperatur. Dies bedeutet nicht zwingend Raumtemperatur. Die Rekristallisationstemperatur liegt bei Metallen etwa bei 40% der Schmelztemperatur und bei Legierungen ca. bei 60% der Schmelztemperatur. Durch die Kaltverfestigung steigt die Werkstofffestigkeit stetig an (Härtevorgang). Die Kaltverfestigung tritt auf, da sich bei der plastischen Verformung die Versetzungsdichte erhöht. Dadurch behindern sich diese Versetzungen bei ihrer Bewegung gegenseitig. Zur Weiterverformung ist dann eine größere Spannung nötig. Dadurch nimmt sowohl die Dehngrenze als auch die Festigkeit zu. Das Kaltumformen bringt eine härtere Oberfläche und genauere Maßeinhaltung hervor als das Warmumformen. Außerdem bleibt ein Verzundern der Oberfläche aus.

Die Temperatur für das Kaltumformen bei Stahl liegt etwa bei 0 °C bis 700 °C

Warmumformen

Im Gegensatz zum Kaltumformen wird Umformen als warmumformen bezeichnet, wenn der Werkstoff oberhalb seiner Rekristallationstemperatur umgeformt wird. Durch die Rekristallisation wird der Werkstoff leichter umformbar, wodurch wiederum geringere Umformkräfte nötig sind. Die Festigkeit des Werkstoffes nimmt dabei leicht ab. Außerdem findet eine Verzunderung der Oberfläche statt.

Volumenkonstanz

Eine wichtige Erkenntnis ist, dass beim umformen das Volumen des Körpers annähernd identisch bleibt. Es ändert sich lediglich die Form.

Umformgrad

Der Umformgrad wird zur Ermittlung des Kraft- und Arbeitsbedarfs benötigt. Der Umformgrad lässt sich aus der Volumenkonstanz ableiten, denn beim Umformen treten Formänderungen nicht nur in einer Richtung auf. Beim Strecken nimmt der Querschnitt ab, beim Stauchen nimmt er zu. Der Umformgrad ist das logarithmische Verhältnis aus:

Fließspannung

Die wahre Spannung wird Fließspannung oder auch Formänderungsfestigkeit kf genannt. Diese Spannung ist die Kraft die beim einachsigen Spannungszustand bezogen auf den Querschnitt nötig ist um plastisches Fließen zu erreichen, aufrechtzuerhalten und somit eine bleibende Formänderung herbeizuführen.

Der Verlauf der Fließspannung in Abhängigkeit des Umformgrades wird Fließkurve genannt. Diese werden bei Werkstoffprüfungen z.B. mit dem Zugversuch ermittelt. Fließkurven für gängige Werkstoffe sind in den VDI Blättern 5-3200 und 5-3201 hinterlegt.

Außer vom Umformgrad ist die Fließspannung auch von der Temperatur, dem hydrostatischer Druck und der Umformgeschwindigkeit sowie vom Werkstoff und seiner Mikrostruktur abhängig.

Mit steigender Temperatur sinkt die Formänderungsfestigkeit kf weil die Wanderung der gleitfähigen Versetzungen bei der Überwindung von Hindernissen thermisch aktivierbar ist. Ab einer werkstoffabhängigen Temperatur steigt das Formänderungsvermögen aufgrund von Erholungs- und Rekristallisationsvorgängen an.

Rekristallisation

Rekristallisation beschreibt den Abbau von Gitterfehlern in den Kristalliten durch Neubildung des Gefüges aufgrund von Keimbildung und Kornwachstum. Dadurch werden Versetzungen abgebaut, dies führt zu einer Abnahme der Festigkeit.

Vergleich Kalt- Warmumformen

| Kaltumformen | Warmumformen |

| Arbeitstemperatur unterhalb der Rekristallisationsgrenze | Arbeitstemperatur oberhalb der Rekristallisationsgrenze |

| Enge Maßtoleranzen möglich | Große Umformbarkeit |

| Kein Verzundern der Oberfläche | Geringere Umformkräfte nötig |

| Erhöhung der Festigkeit, Verringerunng der Duktilität (Kaltverfestigung) | Geringe Änderung der Festigkeit und Bruchdehnung am umgeformten Werkstoff |

| Duktile Werkstoffe sind gut kalt umformbar. | Verzunderung der Oberfläche |

| Höhere Umformkosten | Geringere Umformkosten |