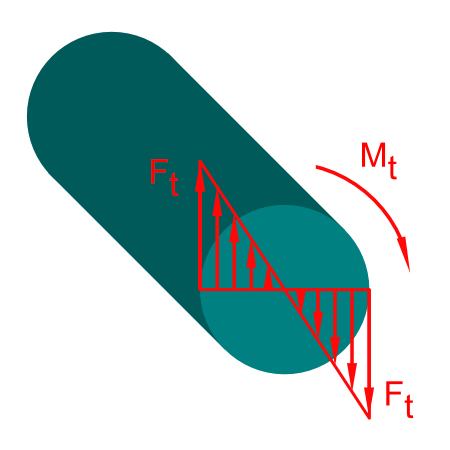

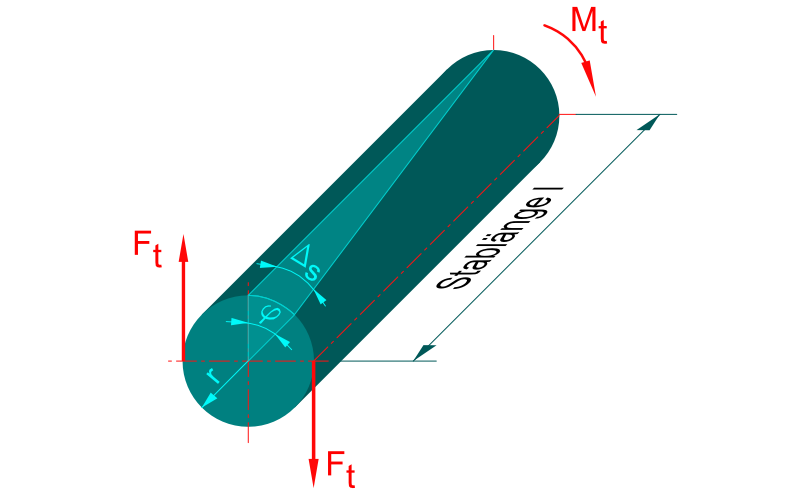

Während man bei der Biegung üblicherweise von Balken oder Trägern spricht, so redet man bei Torsion eher von Stäben. Torsion ist die Beanspruchung auf Verdrehung um die Stabachse herum.

Die Torsion ist dabei linear auf dem Querschnitt verteilt. Dabei erträgt die Mantelfläche die größte Spannung während die Stabachse nicht verformt wird.

Torsion ist abhängig von der Elastizität der Werkstoffe.

- Bei Normalspannungen σ (Zug, Druck, Biegung) wird diese durch den Elastizitätsmodul E dargestellt. Bei Stahl beträgt er ca. 210.000 N/mm²

- Bei Schubspannungen τ (Torsion) ist die Kenngröße für die Elastizität der Schubmodul G welcher bei Stahl bei ca. 81.000 N/mm² liegt.

Formelzeichen Torsion

| Formelzeichen | Bezeichnung | Einheit |

| τt | Torsionsspannung | N/mm² |

| Ft | Kraft | N |

| l | Stablänge | mm |

| Mt | Torsionsmoment | Nmm |

| Wt – Wp | polares Widerstandsmoment | mm³ |

| τtzul | zulässige Torsionsspannung | N/mm² |

| ν / SF | Sicherheitszahl (allgemein) | – |

| SF | Sicherheit gegen Fließen | – |

| SD | Sicherheit gegen Dauerbruch | – |

| Wperf | erforderliches polares Widerstandsmoment | mm³ |

| τtF | Torsionsfließgrenze | N/mm² |

| τtB | Torsionsfestigkeit | N/mm² |

| Mtmax | maximales Torsionsmoment | Nmm |

| derf | erforderlicher Durchmesser | mm |

| φ | Verdrehwinkel | ° |

| r | Radius | mm |

| G | Schubmodul | N/mm² |

| Ip | polares Flächenmoment 2 Grades | mm4 |

RM = Roloff Matek

FS = Formelsammlung

TB = Tabellenbuch

Formeln Torsion

Torsionsspannung

Widerstandsmoment

Erforderliches Widerstandsmoment

zulässige Torsionsspannung

Maximales Torsionsmoment

Sicherheitszahl

Verdrehwinkel

Als Erfahrungswert hat sich 0,25 ° / Meter herausgestellt.

erforderlicher Durchmesser (Bei Kreisquerschnitt)

Torsionsmoment

Drehmoment Mt in Nm

Drehzahl n in min-1

Leistung P in kW

Vollwelle oder Hohlwelle?

Das folgende Beispiel soll zeigen, dass Hohlwellen gegenüber Vollwellen deutliche Vorteile aufweisen. Dafür vergleichen wir zwei Wellen. Eine Vollwelle mit 40 mm Durchmesser und eine Hohlwelle mit einem Außendurchmesser von 70 mm und einem Innendurchmesser von 57 mm. Beide werden mit einem Torsionsmoment Mt = 700 Nm belastet.

Berechnung der Vollwelle

Wir erinnern uns die Formel für die Grundbeanspruchung Torsion ist ähnlich die der Biegung. Nur das Schubspannungen mit τ statt σ angegeben werden und der Index nicht b sondern t it.

Jetzt können wir Wt allerdings nicht aus ein einer Tabelle ablesen, da es sich bei Wellen ja nicht um Normteile handelt. Stattdessen setzen wir die Formel für die Berechnung von Wt von zylindrischen Vollprofilen ein. (Siehe Roloff Matek T 11-3)

Berechnen der Hohlwelle

Hier nutzen wir die selbe Methode, nur dass wir die Formel Wt für zylindrische Hohlprofile nutzen.

1. Vergleich

Wir stellen fest, dass die Hohlwelle eine deutlich geringere Spannung aufweist. Aber liegt das nicht nur daran, dass der Durchmesser größer ist und sie mehr Querschnittsfläche hat?

Berechnen der Querschnitte

Vollwelle

Hohlwelle

2. Vergleich

Vergleichen wir nun die Spannungsunterschiede im Vergleich zu den Unterschieden der Querschnitte.

Fazit

Bei nur extrem geringen Querschnittabweichungen, kann die Spannung erheblich gesenkt werden. Bei gleichem Gewicht können Hohlwellen größere Drehmomente übertragen bzw. Bei einem gegebenem Drehmoment können Hohlwellen deutlich leichter dimensioniert werden. Dies liegt unter anderem daran, dass die neutrale Faser spannungsfrei ist und die Spannungen vorrangig im Randbereich auftreten.

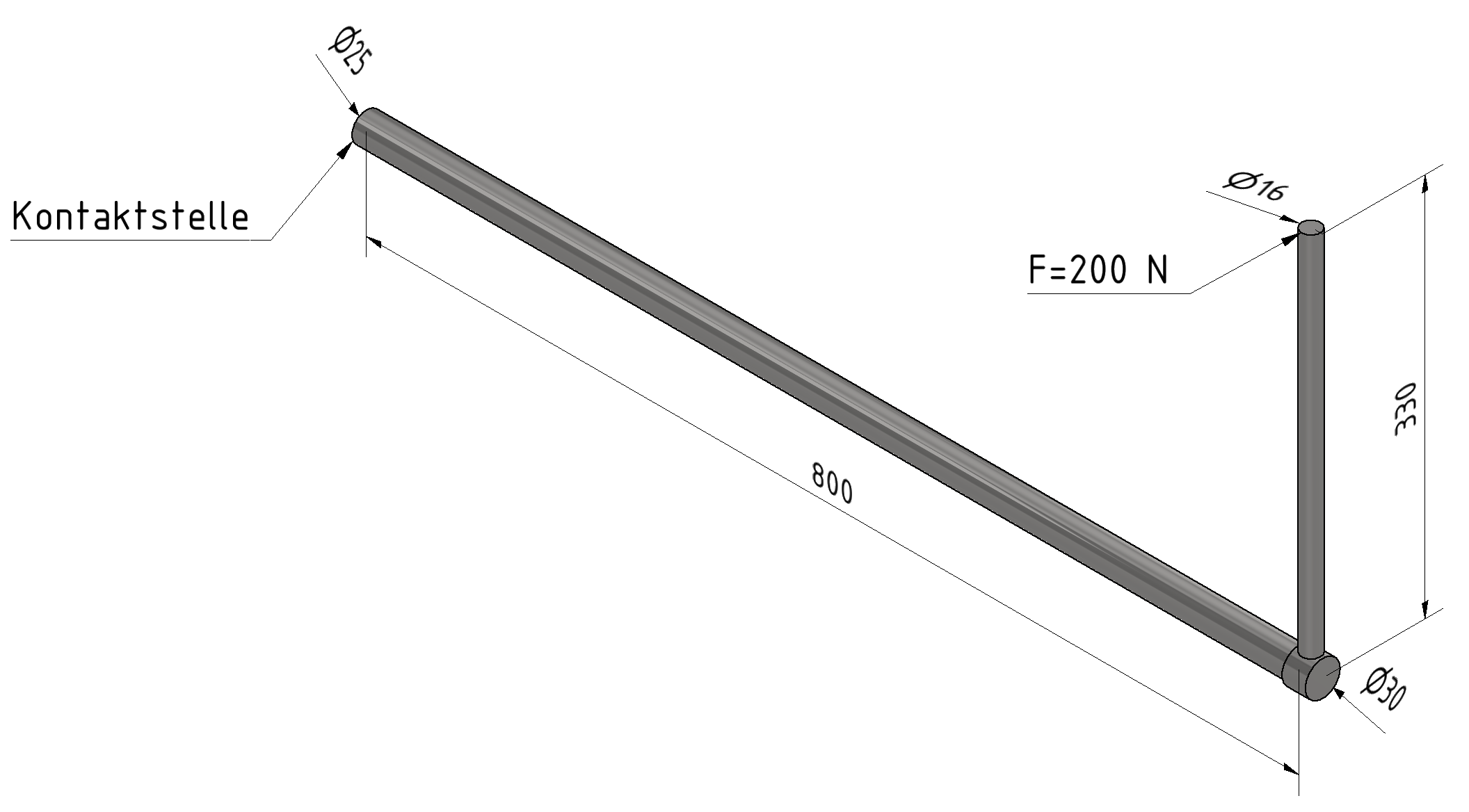

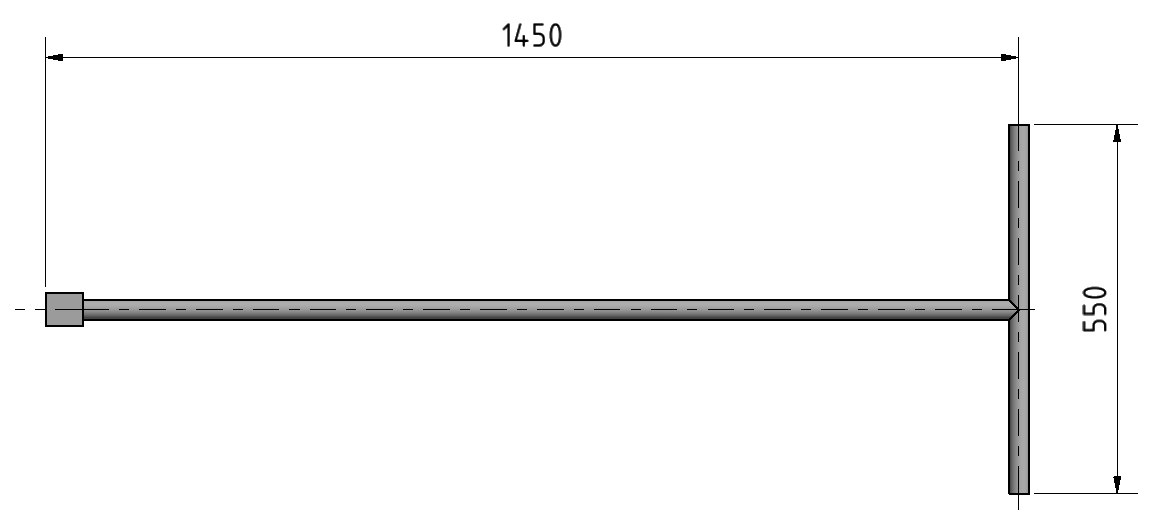

Beispiel 1: Hebel

Hier wird vorerst nur die Torsion betrachtet, auch wenn natürlich auch andere Beanspruchungen auftreten wie z.B. die Biegung

Das Bild zeigt die stark vereinfachte Skizze eines Hebels. Dieser ist an der Kontaktstelle eingespannt.

- Die erste Aufgabe besteht darin zu überprüfen, ob die Hebelstange d = 25 mm nicht auch aus dünnerem Rundstahl ausgeführt werden kann.

- Welcher Durchmesser muss mindestens genommen werden?

- Ist das Ergebnis realistisch? Welche Reaktionen würden bei Benutzung des Hebels wahrscheinlich auftreten?

- Wie kann das Ergebnis überprüft werden, ohne das ein Experiment durchgeführt werden muss?

1) Zunächst ermitteln wir das Torsionsmoment

Dann ermitteln wir welche Spannung für das angenommene Material (S235JR) zulässig ist und legen 1,5 als Sicherheitsfaktor fest.

Nun benötigen wir den erforderlichen Durchmesser. Dafür formen wir die Grundformel für die Torsionsbeanspruchung etwas um.

Für Wp setzen wir die Formel für Wp bei Kreisquerschnitten ein. (Roloff Matek T 11-3).

Diese stellen wir nun nach d um.

gewählt: 15 mm

Vergleichen wir nun die beiden Querschnittsflächen.

Das entspricht einer Materialersparnis von 64 % !

Formänderung

schauen wir uns nun an wie stark sich der Stab verformen würde.

Um zu sehen wie stark sich die Welle nun in Millimeter verformt rechnen wir die Bogenlänge am Umfang aus.

Beispiel 2: Hydrantenschlüssel

Hier nehmen wir vereinfachend an, dass der Schlüssel durchgehend gleich dick ist. Die Handkraft beträgt je Seite 200 N. Wir entscheiden uns für einen Werkstoff mit der Schwellfestigkeit von 100 N/mm².

Auch hier ermitteln wir zunächst das wirkende Tosionsmoment.

Nun ermitteln wir wieder die zulässige Torsionsspannung. Dieses mal nehmen wir eine Sicherheit von 3 an.

Nun ermitteln wir den Durchmesser

Beispiel 3: Getriebewelle

Eine Getriebewelle aus E295 mit einer Drehzahl von n = 112 min-1 soll in einem Getriebe eine Leistung von P = 3 kW übertragen.

- Welcher Wellendurchmesser ist zu wählen, wenn die zulässige Torsionsspannung nicht überschritten werden darf?

- Wie groß muss der Wellendurchmesser sein, wenn der Verdrehwinkel φ von 0,25°/m nicht überschritten werden darf?

Hinweis: wir führen hier einen vereinfachten (überschlägigen) Festigkeitsnachweis durch.

Aufgabe 1

Zunächst einmal stellen wir fest, dass die zulässige Torsionsspannung der Quotient aus Festigkeit des Werkstoffes und des Sicherheitsfaktors ν ist. Für den Festigkeitswert nehmen wir τtSchN da die Torsion hier ein schwellender Lastfall ist.

halten wir nun die Grundformel für Torsionsbeanspruchung fest. Da wir gegen die zulässige Torsionsspannung rechnen wollen, setzen wir dies so ein.

Jetzt kennen wir jedoch weder das Torsionsmoment Mt noch das Widerstandsmoment Wt. Da wir jedoch die Drehzahl und die Leistung kennen, können wir uns das Drehmoment anhand dieser Werte errechnen. Es gibt natürlich auch Zahlenwertgleichungen dafür. Ich möchte hier des Verständnisses wegen, aber den langen Weg zeigen.

Für P setzen wir 3000 Nm/s ein ( 1 W = 1 Nm/s). Bei der Drehzahl setzen wir 112 ein. Über dem Bruchstrich 60 s. Die Einheit für die Drehzahl ist ja min-1 . Was 1/min bedeutet und um von Minuten auf Sekunden zu kommen multiplizieren wir mit 60.

Für Wt haben wir ebenfalls keinen Wert, da wir ja den Durchmesser noch nicht kennen. Wir können aber die Formel für die Ermittlung des Widerstandsmoments in die Gleichung einsetzen.

Jetzt können wir diese Gleichung nach d umstellen.

In diese Gleichung setzen wir nun die Zahlenwerte ein.

Jetzt wählen wir anhand DIN 323 den nächst passenden Normdurchmesser.

dgew = 22,4 auch möglich aber sehr knapp, wäre genau 21,2 mm

Aufgabe 2

Jetzt versuchen wir zu ermitteln wie groß der Durchmesser sein müsste, wenn der Verdrehwinkel von 0,25°/m nicht überschritten werden darf. Dabei gehen wir prinzipiell ähnlich vor. Zunächst notieren wir die Grundformel.

Auch hier setzen wir die Formel für It ein, wie wir es zuvor mit Wt getan haben.

einsetzen und Bruch 180/π schon mal ausrechnen um einfacher umstellen zu können.

Diese Gleichung können wir nun umstellen.

Hier setzen wir nun wieder die bekannten Werte ein.

Hier sieht man sehr gut wie stark der erforderliche Durchmesser anwächst, wenn die zulässige Verdrehung eingeschränkt wird. Ob eine Welle sich wie stark verdrehen darf, hängt von den Anforderungen ab.

Toll gestaltete und übersichtliche Berechnungsgrundlagen mit den entsprechenden Formeln

und Beispielen. Da kann man gut nachvollziehen und von ableiten. Find ich sehr gut.

Schön, dass es solche Nachschlagwerke gibt. Danke. LG

Vielen Dank für das Lob, freut mich wenn die Seite dir hilft. 🙂

Hallo Nils,

danke für die Hilfreiche Seite,

Welcher Material soll man für die Auslegung einer Antriebswelle verwenden? bzw. ist DIN 10083 ein passende Standard dafür? mein erste Auswahl waren Cr45E und 42CrMO4

Welche Sicherheitszahl wäre optimal für eine Antriebswelle des FZ. ? da viele unbekannte Belastungen während Bremsen und Beschleunigung auf Antriebswelle ausgeübt werden, soll man den Sicherheitszahl erhöhen?

Vielen Dank im Voraus für deine Mühe

Hallo,

erst einmal danke für das Lob.

Ja Vergütungsstähle nach DIN EN 10083 sind grundsätzlich für Wellen geeignet. Der zu wählende Stahl hängt natürlich stark vom Anwendungsfall und dessen ausübende Belastung auf das System ab. Der 42CrMo4 hat z.B. eine höhere Festigkeit als der C45E.

Das gleiche gilt auch für die Sicherheiten. Diese hängen ebenfalls von der Beanspruchung ab. Der häufigste Lastfall einer Antriebswelle ist eine wechselnde Biegung bei einer schwellenden Torsion. (Beachte bitte, dass in diesem Beitrag nur Torion beschrieben wird. Eine Antriebswelle unterliegt jedoch auch einer Biegebeanspruchung durch Riemenscheiben oder Zahnrädern). Siehe: zusammengesetzte Beanspruchung

Die von dir genannten Betriebsbedingungen werden durch einen sogenannten Betriebsfaktor / Anwendungsfaktor berücksichtigt. Siehe: Elektromotoren