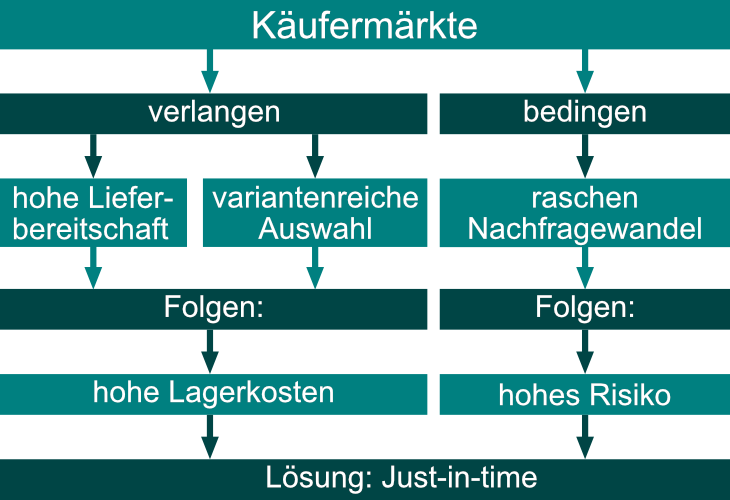

Die Fertigungssynchrone Beschaffung „Just-in-time“ kommt vor allem in der Automobilindustrie vor. Aber auch in anderen Branchen mit Serienfertigung breitet sie sich langsam aus. Der Grund dafür ist, dass wir heute Käufermärkte vorfinden. Das bedeutet, dass vom Käufer eine variantenreiche Auswahl mit hoher Lieferbereitschaft verlangt wird. Früher herrschten Verkäufermärkte vor.

Ein Produktionsunternehmen muss darauf reagieren. Ansonsten kann es entweder auf hohen Beständen sitzen bleiben, oder man kann nicht liefern, wenn es darauf ankommt. Aus diesem Grund ist es wichtig flexibler als früher zu reagieren. Die Lösung: Produkte bedarfssynchron bereitstellen und Lagerbestände abbauen.

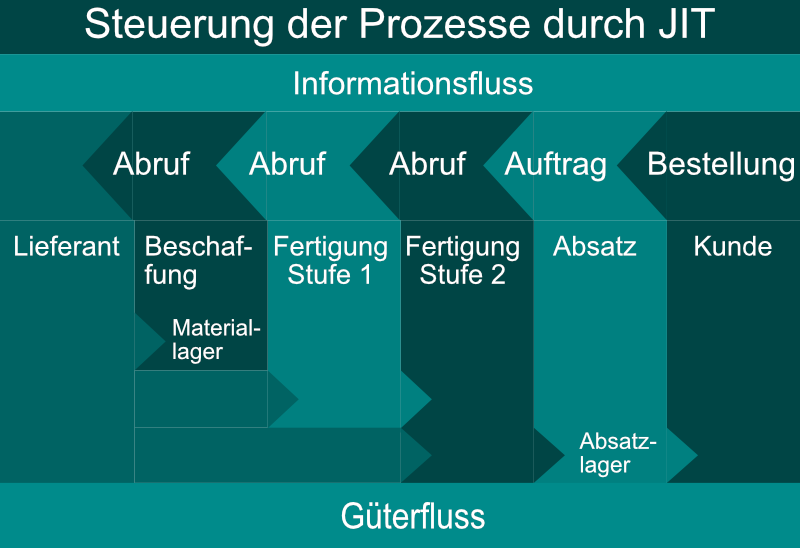

Just-in-time Betriebsprozesse

Anders als bei üblichen Beschaffungsprozessen, darf bei der Just-in-time Steuerung immer nur das geliefert werden, was von der jeweils folgenden Stufe benötigt wird.

Absatz

Der Absatz richtet sich nach dem Kundenbedarf. Es werden nur die Aufträge produziert, die bereits bestellt sind.

Folgen:

- Keine Produktion auf Vorrat

- keine Kapitalbindung in Absatzlägern

- keine Lagerkosten

- kein Risiko unverkäuflicher Vorräte

- hohe Termintreue

Fertigung

Jede Abteilung in der Fertigung fertigt immer nur die Mengen, die von der Folgeabteilung benötigt werden und zwar genau zu dem Zeitpunkt an dem sie benötigt werden.

Folgen:

- Keine Kosten und Kapitalbindung für Zwischenläger

- kurze Durchlaufzeiten von Material und Produkten

Beschaffung

Es werden nur die Materialen beschafft, welche von der Fertigung zu dem Zeitpunkt benötigt werden.

Folgen:

- Minimierung von Kosten und Kapitalbindung für Beschaffungsläger

- Es wird nur der „Eiserne Bestand“ vorgehalten.

Die Intensität der Punktgenauigkeit kann natürlich differieren. Während voll Automatisierte Fertigerer mit minutengenauer Kapazitätsplanung sehr genau planen können gerade kleinere Betriebe oft nur stunden- oder tagesgenau planen.

Just-in-time Risiken

JIT hat jedoch nicht nur Vorteile! Es gibt auch diverse Risiken.

| Risiko | Beschreibung | Lösungsansatz |

| Qualitätsrisiko | Schadhafte Lieferteile können nicht sofort durch Lagerware ersetzt werden. | Ausgefeites QM-System mit angestrebter Null-Fehler-Produktion, Rahmenverträge mit Lieferanten hinsichtlich Qualitätskontrollen |

| Terminrisiko | Bei Lieferverzug droht Produktionsstillstand | Echtzeit ERP-System mit Kapazitäts- Fertigungs- und Logistikplanung, Rahmenverträge mit Lieferanten hinsichtlich Abruflager, Systemlieferanten für Baugruppen |

| Kostenrisiko | Eilzuschläge, Kleinbestellungszuschläge und häufigere Transporte treiben Kosten in die Höhe | Ansiedlung von Zulieferern auf dem Werksgelände verringert Transportkosten, zentrale Auslieferungslager, Abruflager mit Lieferant als Eigentümer der Waren sparen Lagerkosten |

| Kapazitätsrisiko | Überlastung führt zu Terminrisiko, Minderauslastung führt zu Kostenrisiko (Stillstehende Anlagen / Personal sind totes Kapital) | Flexible Maschinen (Umrüstung), Stundenkonto für Mitarbeiter (abfeiern von Überstunden bei Minderauslastung), kostenneutraler Aufbau von Überstunden bei Überauslastung. |

| Umweltrisiko | Häufige Transporte: Abnutzung der Infrastruktur, Lärm, CO2 | umweltfreundliche Transporte anstreben. Auflockerung der Punktgenauigkeit. Lieferantenauswahl anhand geografischer Lage. |