Die Optimierung der Fertigung kann wesentlich zur besseren Wirtschaftlichkeit beitragen. In diesem Beispiel möchte eine Firma die Fertigung einer Baugruppe mittels Fließprinzip über CNC Maschinen und einem einzelnen Bearbeitungszentrum (BAZ) abwickeln. Die Montage findet an Handarbeitsplätzen statt. Die Auflage soll 15.000 Stück zu 750 €/Stück betragen. Unsere Aufgabe soll es sein die Rüstzeiten zu optimieren. Folgende Einzelzeiten wurden für die jeweiligen Arbeitsgänge gemessen.

Optimierung der Fertigung – Rüstzeiten

| Pos. | Arbeitsgang | BAZ | CNC | Bedarf | |||

| 1 | 2 | 3 | 4 | tr [min] | tr [min] | Lose / a | |

| 1 | Drehen | 40 | 20 | 45 | |||

| Fräsen | 20 | ||||||

| Bohren | 10 | ||||||

| Schleifen | 20 | ||||||

| 2 | Bohren | 50 | 20 | 90 | |||

| Drehen | 30 | ||||||

| Härten | 30 | ||||||

| Schleifen | 10 | ||||||

| 3 | Drehen | 60 | 30 | 80 | |||

| Bohren | 20 | ||||||

| Fräsen | 30 | ||||||

| Schleifen | 40 | ||||||

| 4 | Bohren | 60 | 20 | 60 | |||

| Fräsen | 30 | ||||||

| Drehen | 50 | ||||||

| Härten | 50 | ||||||

| 5 | Bohren | 60 | 20 | 40 | |||

| Drehen | 20 | ||||||

| Fräsen | 40 | ||||||

| Härten | 50 | ||||||

Vergleich der Rüstzeiten

Zunächst einmal müssen wir die Zeiten in ein vergleichbares Format bringen. Dazu vergleichen wir für jedes Bauteil und die Anzahl dessen Lose die Rüstzeiten des Bearbeitungszentrums mit der Summe der Einzel-Rüstzeiten der CNC Maschinen.

| Lose | Σ tr CNC | tr BAZ | Rüstzeit Differenz | |

| Bauteil 1 | 45 | 3150 | 1800 | 1350 |

| Bauteil 2 | 90 | 8100 | 4500 | 3600 |

| Bauteil 3 | 80 | 9600 | 4800 | 4800 |

| Bauteil 4 | 60 | 9000 | 3600 | 5400 |

| Bauteil 5 | 40 | 5200 | 2400 | 2800 |

Wir stellen fest, dass die Differenz der Rüstzeiten beim Bauteil 4 am höchsten ist. Hier macht es also Sinn dieses Bauteil am einzigen zur Verfügung stehenden BAZ zu bearbeiten. Diese Zeile streichen wir durch. Diese brauchen wir bei weiteren Optimierungen nicht mehr berücksichtigen.

| Lose | Σ tr CNC | tr BAZ | Rüstzeit Differenz | |

| Bauteil 1 | 45 | 3150 | 1800 | 1350 |

| Bauteil 2 | 90 | 8100 | 4500 | 3600 |

| Bauteil 3 | 80 | 9600 | 4800 | 4800 |

| Bauteil 5 | 40 | 5200 | 2400 | 2800 |

Materialflussmatrix aufstellen

Die Materialflussmatrix wird bei der Fließfertigung genutzt, um den sogenannten Linearitätsgrad zu bestimmen. In der Fließfertigung soll das Werkstück möglichst nicht wieder rückwärtslaufen. Umso höher der Linearitätsgrad, desto besser ist es. Wir stellen die Matrix so auf, dass wir sowohl in den Spalten als auch in den Zeilen dieselbe Reihenfolge haben.

Verglichen werden hier der Bedarf in Lose, also die Stückzahlen, die durch die Fertigung laufen. Jeweils in der Abfolge, wie sie geplant waren. Da in keinem Fall ein Arbeitsschritt zwei Mal ausgeführt wird, können wir alle „Paare“ schon mal streichen.

| Drehen | Fräsen | Bohren | Sägen | Härten | |

| Drehen | – | 85 | 80 | 0 | 90 |

| Fräsen | 0 | – | 45 | 80 | 40 |

| Bohren | 130 | 80 | – | 45 | 0 |

| Schleifen | 0 | 0 | 0 | – | 0 |

| Härten | 0 | 0 | 0 | 90 | – |

Linearitätsgrad bestimmen

Da wir die Tabelle von Links nach rechts in die Tabelle eintragen, bedeutet es, dass alle Lose oberhalb der Striche Hinbewegungen sind und alle unterhalb Rückbewegungen.

Quotientenvergleich

Anschließend machen wir für jeden Arbeitsschritt den Quotitentenvergleich. Den Arbeitsgang mit dem höchsten Wert setzen wir an erster Stelle.

| Drehen | Fräsen | Bohren | Schleifen | Härten | Σ | |

| Drehen | – | 85 | 80 | 0 | 90 | 255 |

| Fräsen | 0 | – | 45 | 80 | 40 | 165 |

| Bohren | 130 | 80 | – | 45 | 0 | 255 |

| Schleifen | 0 | 0 | 0 | – | 0 | 0 |

| Härten | 0 | 0 | 0 | 90 | – | 90 |

| Σ | 130 | 165 | 125 | 215 | 130 | – |

In diesem Fall ist also das Bohren der erste Arbeitsschritt und fällt somit aus der nächsten Matrix weg.

| Drehen | Fräsen | Schleifen | Härten | Σ | |

| Drehen | – | 85 | 0 | 90 | 175 |

| Fräsen | 0 | – | 80 | 40 | 130 |

| Schleifen | 0 | 0 | – | 0 | 0 |

| Härten | 0 | 0 | 90 | – | 90 |

| Σ | 0 | 85 | 170 | 130 | – |

Hier haben wir einen nahezu unendlich großen Wert, weswegen wir diesen automatisch als den höchsten ansehen können. Der zweite Arbeitsschritt ist also das Drehen.

| Fräsen | Schleifen | Härten | Σ | |

| Fräsen | – | 80 | 40 | 120 |

| Schleifen | 0 | – | 0 | 0 |

| Härten | 0 | 90 | – | 90 |

| Σ | 0 | 170 | 40 | – |

Hier dasselbe, der nächste Arbeitsschritt ist also Fräsen.

| Schleifen | Härten | Σ | |

| Schleifen | – | 0 | 0 |

| Härten | 90 | – | 90 |

| Σ | 90 | 0 | – |

Unendlich ist größer als 0, der nächste Arbeitsschritt ist also Härten.

Zum Schluss bleibt also nur noch Schleifen übrig.

Die optimierte Reihenfolge ist also Bohren → Drehen → Fräsen → Härten → Schleifen

Vergleich der Nebenzeiten

Die Nebenzeiten zu vergleichen ist ein weiterer Schritt zur Optimierung der Fertigung. Zur Ermittlung der Nebenzeiten kann es sinnvoll sein sich eine Tabelle anzufertigen, um diese übersichtlich darzustellen. In diesem Beispiel gehen wir davon aus, dass die Anzahl der Transporte, die Transportzeit pro Los und die Liegezeiten bekannt sind.

| Fließfertigung | ||||||||

| Item | Lose/a | Anzahl der Transporte | Transportzeit | Anzahl der Umsteuervorgänge | Liegezeit | Nebenzeit | ||

| TT in h | Ʃ TT in h | TL in h | Ʃ TL in h | Ʃ TT + Ʃ TL in h | ||||

| Pos. 1 Antriebspindel | 3 | 0,5 | 0,5 | |||||

| Pos. 2 Spindelbuchse | 3 | 0,5 | 0,5 | |||||

| Pos. 3 Gehäusedeckel | 3 | 0,5 | 0,5 | |||||

| Pos. 5 Stahlgehäuse | 3 | 0,5 | 0,5 | |||||

| Gesamte Nebenzeit der Fließfertigung in Stunden: | ||||||||

| Werkstättenfertigung | ||||||||

| Item | Lose/a | Anzahl der Transporte | Transportzeit TT pro Auftrag in h | Transportzeit aller Lose Ʃ TT in h | ||||

| Pos.1 Antriebspindel | 3 | 1 | ||||||

| Pos.2 Spindelbuchse | 3 | 1 | ||||||

| Pos.3 Gehäusedeckel | 3 | 1 | ||||||

| Pos. 5 Stahlgehäuse | 3 | 1 | ||||||

| Gesamte Nebenzeit der Werkstättenfertigung in Stunden: | ||||||||

Transportzeiten

Als erstes übertragen wir die Anzahl der Lose der Bauteile ein. Damit können wir schon mal die Summe der Transportzeiten Σ TT ermitteln. Diese ist das Produkt aus der Anzahl der Lose, Anzahl der Transporte und der Einzeltransportzeit TT

| Fließfertigung | ||||||||

| Item | Lose/a | Anzahl der Transporte | Transportzeit | Anzahl der Umsteuervorgänge | Liegezeit | Nebenzeit | ||

| TT in h | Ʃ TT in h | TL in h | Ʃ TL in h | Ʃ TT + Ʃ TL in h | ||||

| Pos.1 Antriebspindel | 45 | 3 | 0,5 | 67,5 | 0,5 | |||

| Pos.2 Spindelbuchse | 90 | 3 | 0,5 | 135 | 0,5 | |||

| Pos.3 Gehäusedeckel | 80 | 3 | 0,5 | 120 | 0,5 | |||

| Pos.5 Stahlgehäuse | 40 | 3 | 0,5 | 60 | 0,5 | |||

| Gesamte Nebenzeit der Fließfertigung in Stunden: | ||||||||

| Werkstättenfertigung | ||||||||

| Item | Lose/a | Anzahl der Transporte | Transportzeit TT pro Auftrag in h | Transportzeit aller Lose Ʃ TT in h | ||||

| Pos.1 Antriebspindel | 45 | 3 | 1 | 135 | ||||

| Pos.2 Spindelbuchse | 90 | 3 | 1 | 270 | ||||

| Pos.3 Gehäusedeckel | 80 | 3 | 1 | 240 | ||||

| Pos.5 Stahlgehäuse | 40 | 3 | 1 | 120 | ||||

| Gesamte Nebenzeit der Werkstättenfertigung in Stunden: | 765 | |||||||

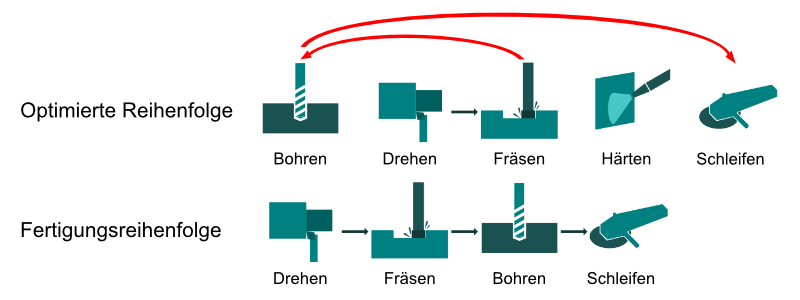

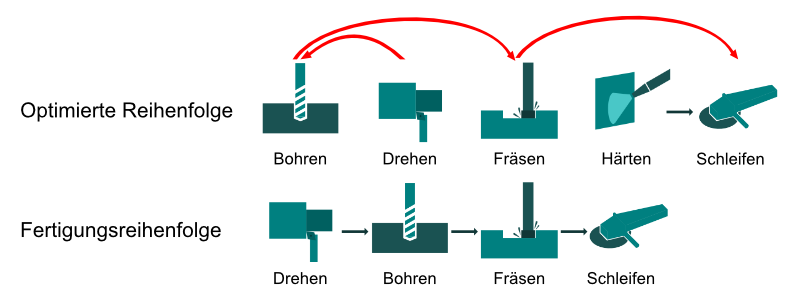

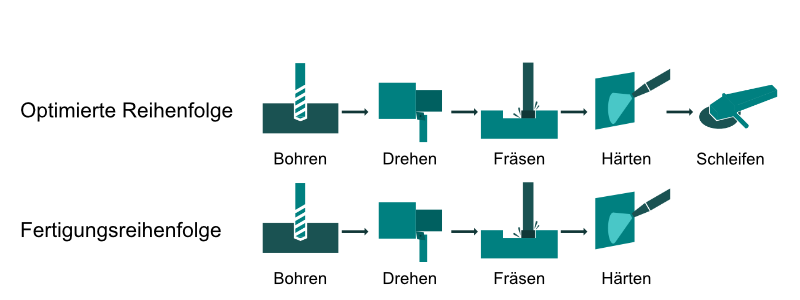

Umsteuervorgänge

Von einem Umsteuervorgang spricht man immer dann, wenn bei der Fließfertigung ein Arbeitsschritt nicht in der vorgesehenen Reihenfolge stattfinden kann. Dazu vergleichen wir die optimierte Reihenfolge der Fließfertigung mit den Arbeitsschritten, die zur Fertigung des Bauteils notwendig sein. Die dunkelgrünen Pfeile stellen die „normale“ Bearbeitungsreihenfolge dar, während die roten Pfeile die Umsteuervorgänge anzeigen.

Pos.1 Arbeitsspindel

Die Arbeitsspindel wird zunächst gedreht, dann gefräst, gebohrt und anschließend geschliffen. Die optimierte Fertigungsstraße ist nun aber anders aufgebaut. Wir müssen nun schauen, wie viele Umsteuervorgänge stattfinden. Also all die Vorgänge, wo ein Arbeitsschritt übersprungen wird, oder eine Rückwärtsbewegung durchgeführt wird.

Hier liegen also zwei Umsteuervorgänge vor.

Pos.2 Spindelbuchse

Hier haben wir einen Umsteuervorgang

Pos.3 Gehäusedeckel

Beim Gehäusedeckel gibt es 3 Umsteuervorgänge

Pos.5 Stalgehäuse

Das Stahlgehäuse kommt ganz ohne Umsteuervorgänge aus.

Die Summe der Liegezeiten Σ TL ist das Produkt aus der Anzahl der Lose, der Einzelliegezeit TL und der Anzahl der Umsteuervorgänge.

| Fließfertigung | ||||||||

| Item | Lose/a | Anzahl der Transporte | Transportzeit | Anzahl der Umsteuervorgänge | Liegezeit | Nebenzeit | ||

| TT in h | Ʃ TT in h | TL in h | Ʃ TL in h | Ʃ TT + Ʃ TL in h | ||||

| Pos.1 Antriebspindel | 45 | 3 | 0,5 | 67,5 | 2 | 0,5 | 45 | 112,5 |

| Pos.2 Spindelbuchse | 90 | 3 | 0,5 | 135 | 1 | 0,5 | 45 | 180 |

| Pos.3 Gehäusedeckel | 80 | 3 | 0,5 | 120 | 3 | 0,5 | 120 | 240 |

| Pos.5 Stahlgehäuse | 40 | 3 | 0,5 | 60 | 0 | 0,5 | 0 | 60 |

| Gesamte Nebenzeit der Fließfertigung in Stunden: | 592,5 | |||||||

| Werkstättenfertigung | ||||||||

| Item | Lose/a | Anzahl der Transporte | Transportzeit TT pro Auftrag in h | Transportzeit aller Lose Ʃ TT in h | ||||

| Pos.1 Antriebspindel | 45 | 3 | 1 | 135 | ||||

| Pos.2 Spindelbuchse | 90 | 3 | 1 | 270 | ||||

| Pos.3 Gehäusedeckel | 80 | 3 | 1 | 240 | ||||

| Pos.5 Stahlgehäuse | 40 | 3 | 1 | 120 | ||||

| Gesamte Nebenzeit der Werkstättenfertigung in Stunden: | 765 | |||||||

Durch die Umstellung auf die Fließfertigung spart man 172,5 h Nebenzeiten im Jahr, somit werden die Produktionskosten geringer.